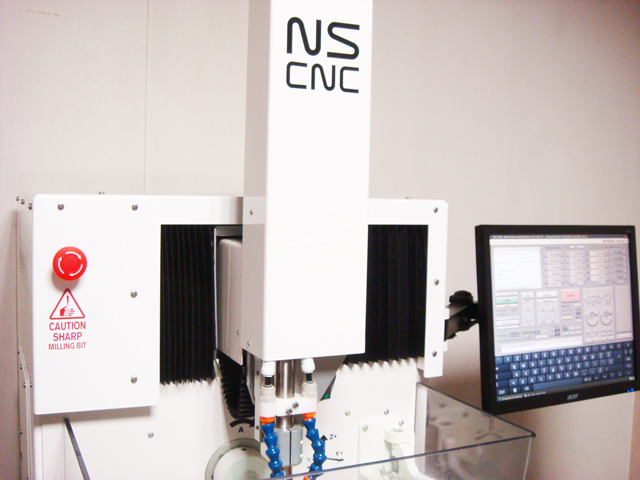

機械精度とは別に、Mira-6では人的キャリブレーションがとても重要になります。キャリブレーションは5軸の共通刃先原点を出す作業です。

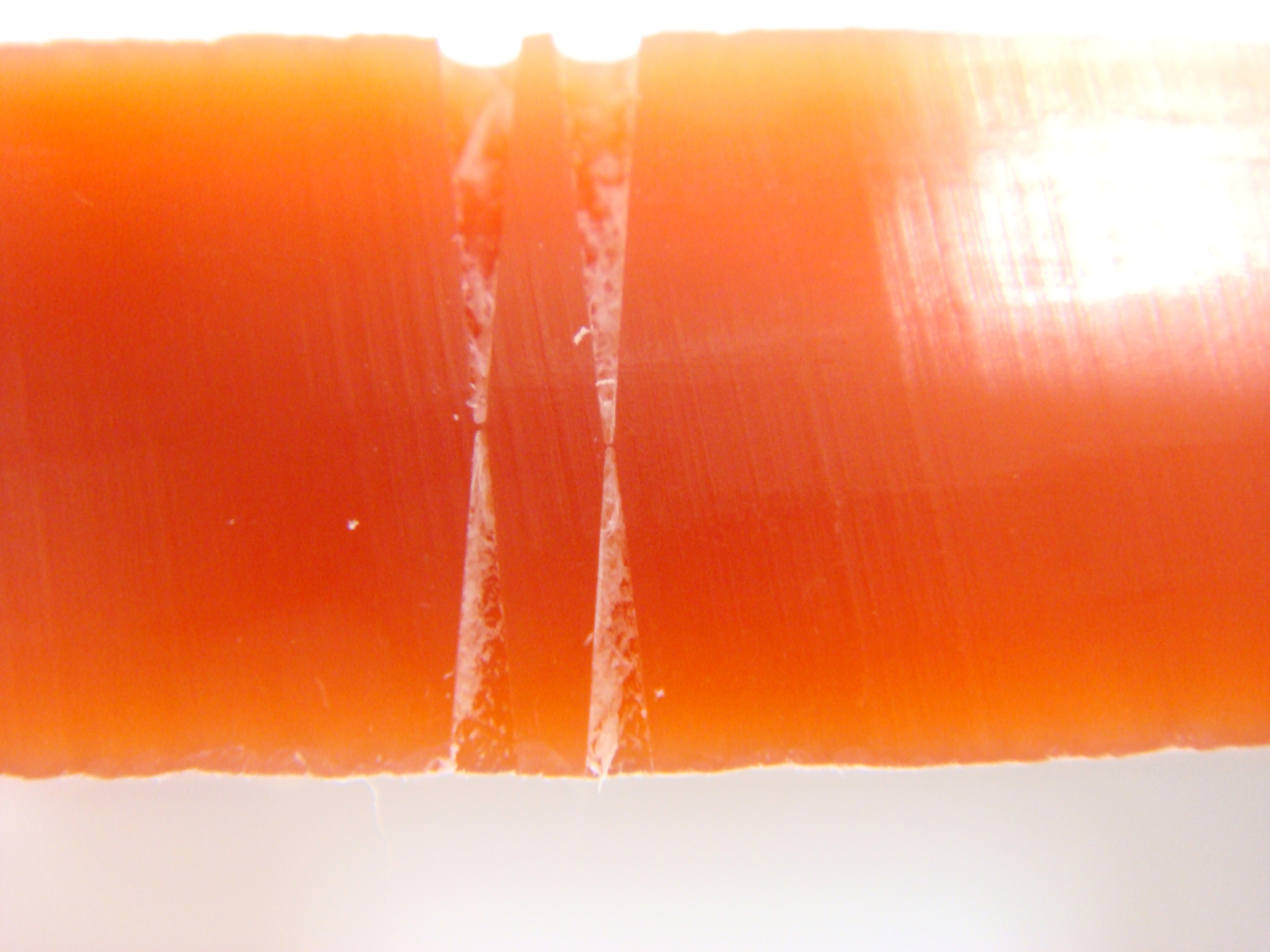

刃先原点が合っていないと寸法そのものが出ませんので、じっくり慎重に行う必要があります。画像はY軸とZ軸の刃先合わせを行ったものです。左が多少ずれていて、右がそれを修正したものです。大変ですが、目、ルーペで見て行います。

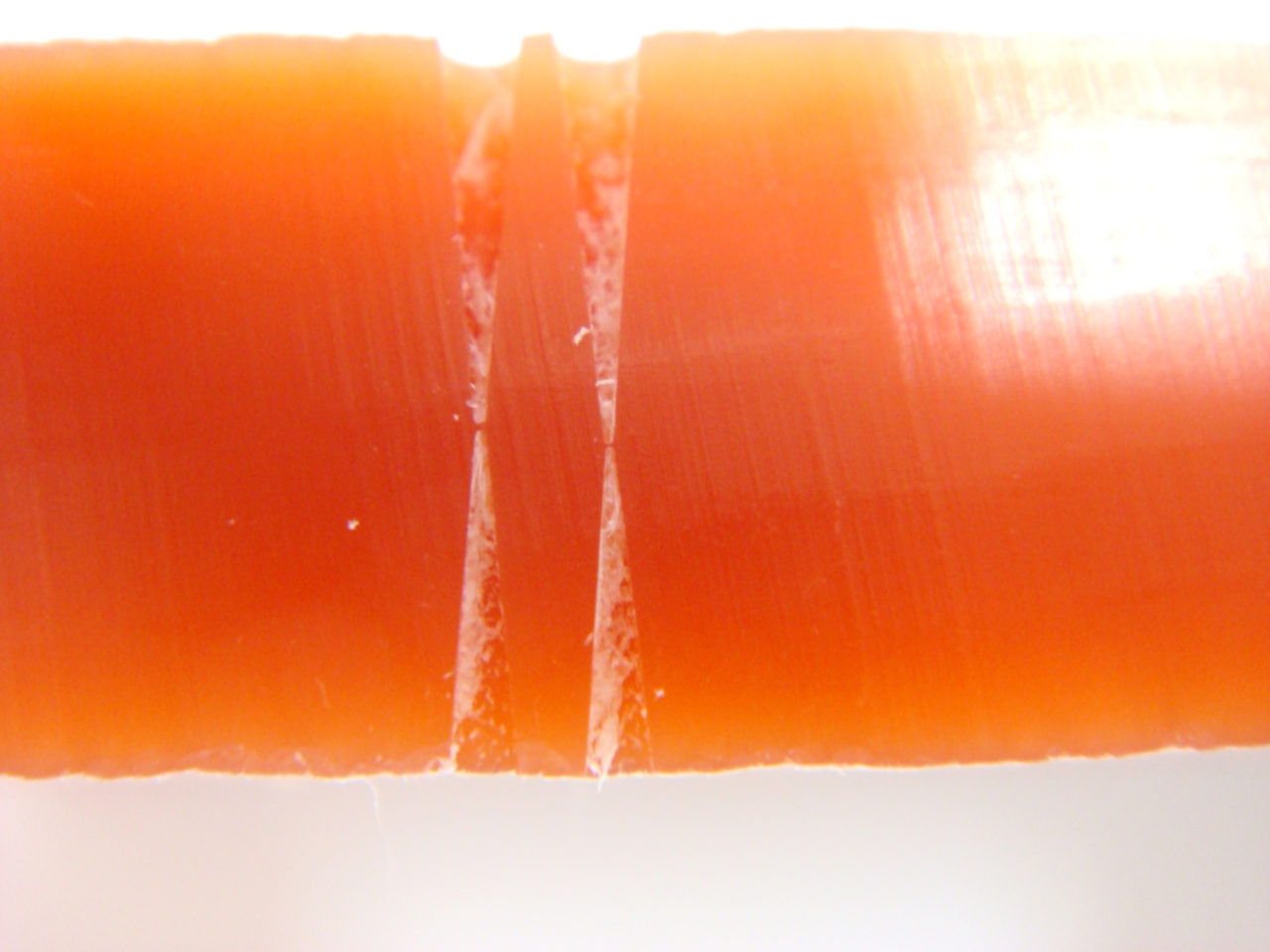

下の画像はX軸です。やはり左のずれた状態から右に修正します。画像のように刃先が合いますと、10倍のルーペでもズレが見えませんので、1000分台のズレに収まっていると考えられます。

エンドミルの刃先はφ0.1mmですので、刃先の切削痕からズレを推測し、裏表の加工ですので、その半分の数値をリファレンス数値で修正し、合ったと思われる切削痕になるまで何度も続けていきます。大変な作業にも思えますが、慣れると全軸のキャリブレーションは10分程度で行うことができます。

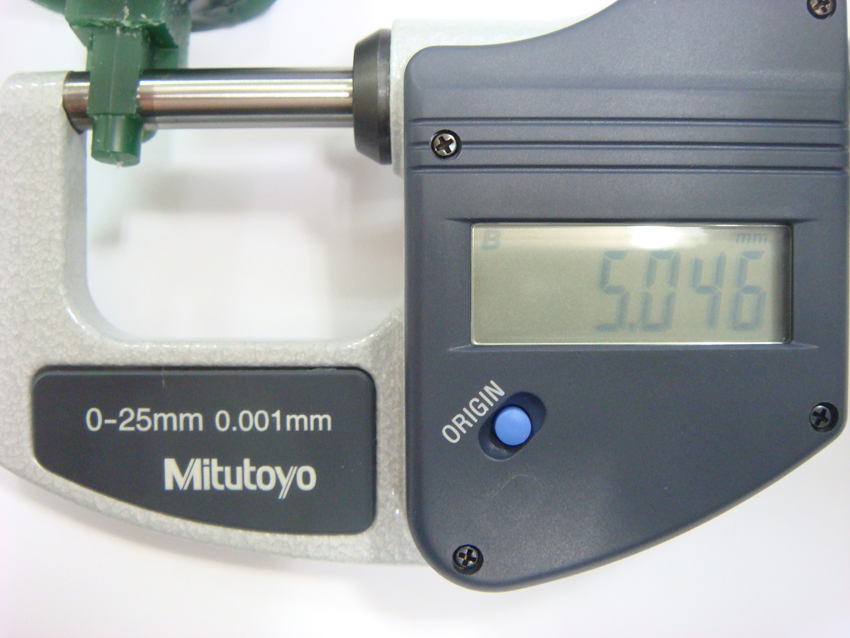

Z軸のキャリブレーション後の数値は厚みに反映されます。そして、ここで設計寸法に対してどのくらい誤差を出すかを調整することができます。下の画像は設計から0.05mmプラス仕上がりになる設定をした切削品です。ほぼ合格です。

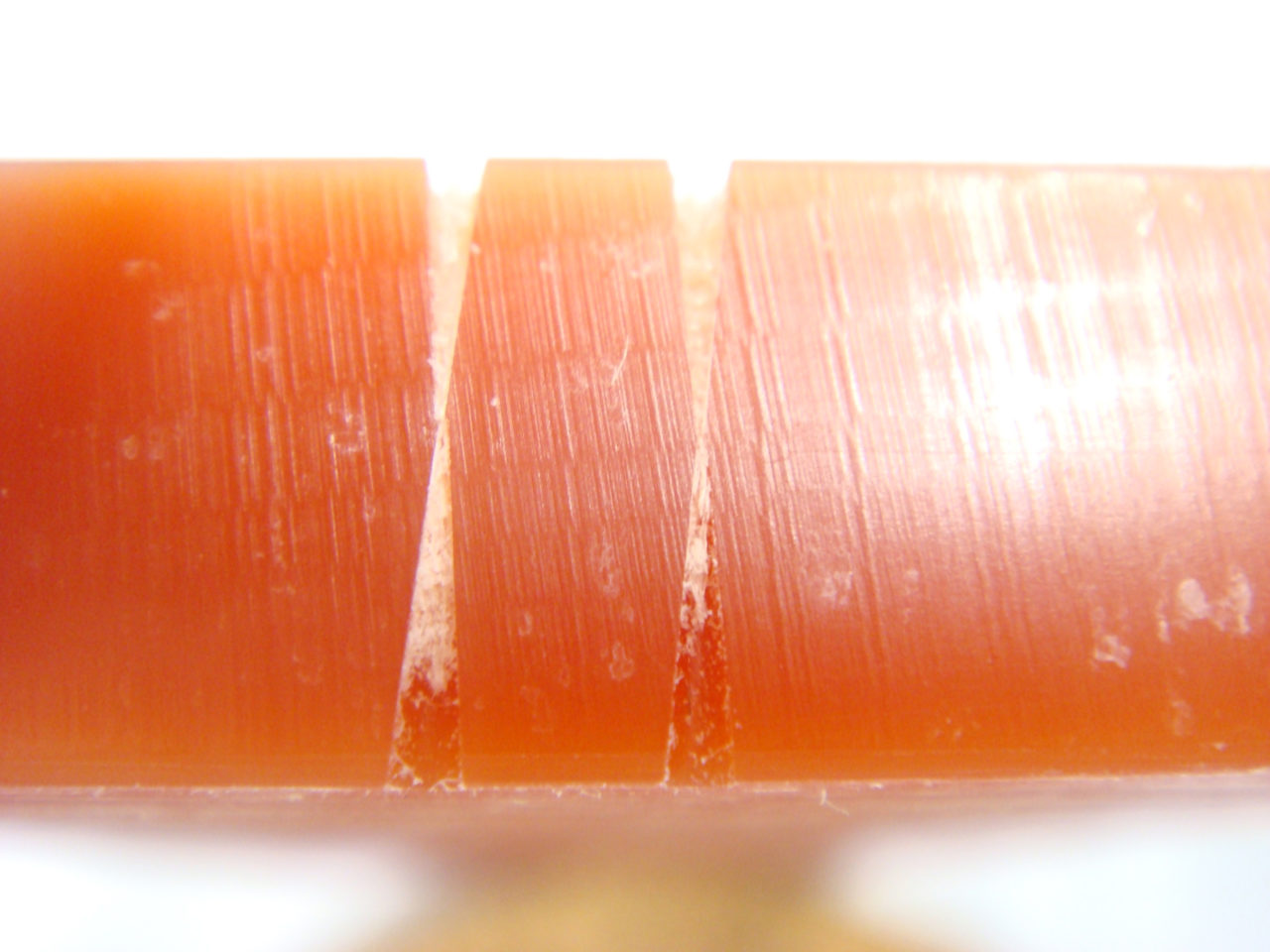

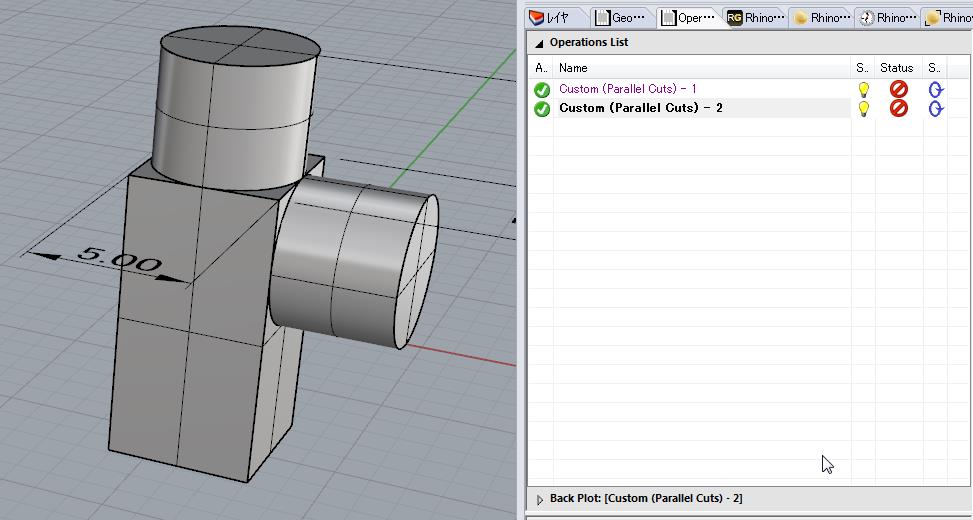

下画像のようなオブジェクトを切り出し、X軸方向の確認、Y軸方向の確認、A軸角度のズレ確認、Z軸に依存する厚みをすべて確認していきます。

Mira-6では、刃物が破損したとき、機械を移動したとき、軸同士の干渉が起きてしまった時にキャリブレーションを行います。また、導入当初は週に1度程度、長期のご使用でも1、2か月に一度は刃物原点位置の確認をしていただくといいと思います。