Mira-6では、エンドミル(MiraBit)先端の5軸共通原点(X=0,Y=0,Z=0,A=0,B=0)を目視、手動でNS MotionパネルRefarencePosition内に記憶させる作業を”キャリブレーション(較正)”と呼んでいます。Mira-6の5軸共通原点は、Mira-6がワックス切削を行う作業開始原点であり、Rhinoceros上の原点:X=0,Y=0,Z=0でもあります。

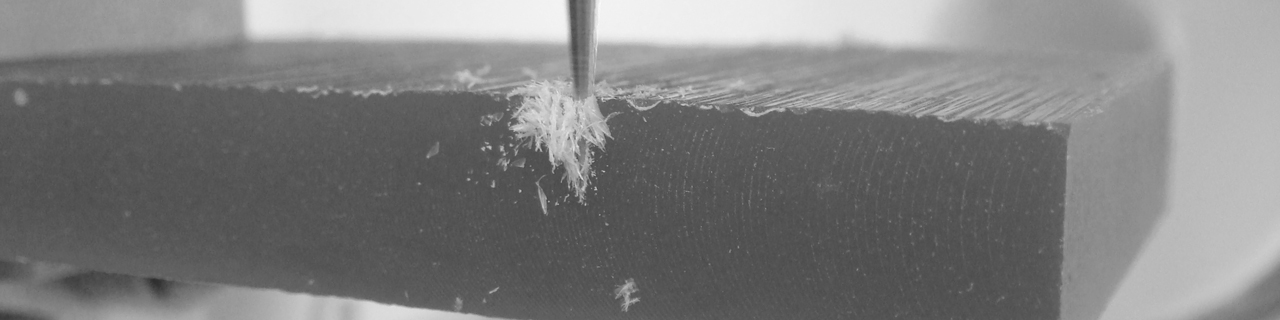

Mira-6のキャリブレーションは、導入時直後、装置の輸送をした後、長期使用しなかった場合、エンドミル等を交換した場合、またはスピンドルとA軸を衝突させてしまったようなケースの後では必ず行います。キャリブレーションは、ワックスに回転したエンドミルを入れて切削痕を作り、ルーペ、スコープ等を使用して調整していきます。

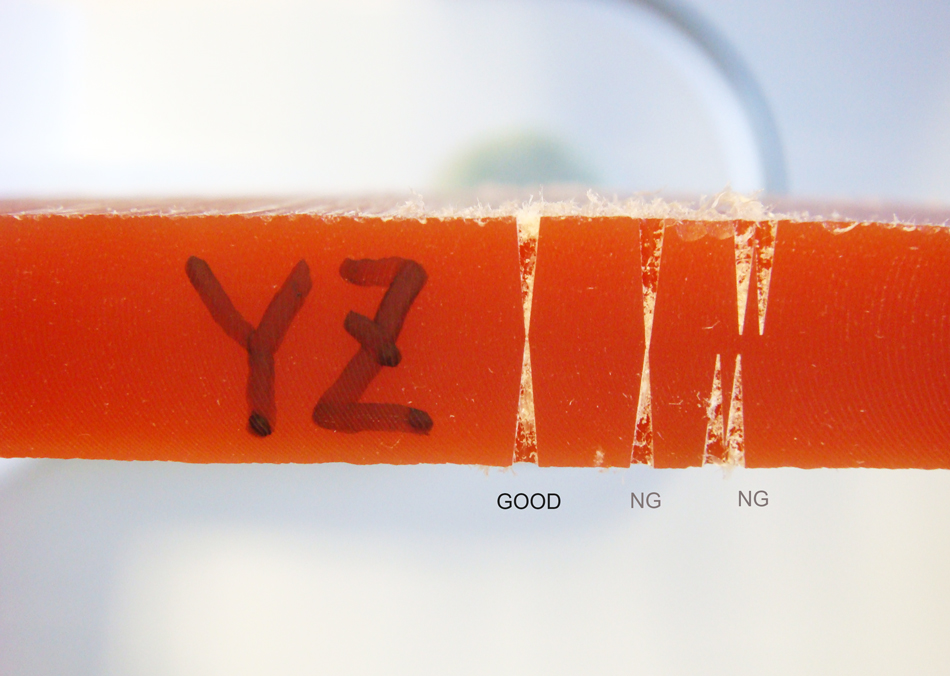

ただし、こちらの作業はあくまでもおおよその原点を設定するものですので、実際にオブジェクト切削を行い、切削物で検証する必要があります。ページ冒頭の画像は切削することによって、前記キャリブレーションのズレを現物で検証するものです。XYそれぞれの断面からその軸のズレを見ることができます。また、Z軸ズレは切削物の厚みから判断することができます。三次元測定器をお持ちの場合には、計測後、ズレ数値の半分をNS Motion上で補正することによって、完全な原点により近い Reference Position を設定することが可能です。測定器を使用しない場合には、ズレ数値をエンドミルトップサイズ(0.1mm幅)から推定して補正を行う必要があります。

Reference Position 画面の数値が X,Y,Z,A,(B軸)の共通中心にないと、CADデータで製作した形状と数値が切削物に反映されないことになります。

XY方向の原点ズレは、オブジェクトの両面から加工した場合に上下のズレとなって現れます。Z軸の原点ズレは厚み寸法に問題が現れます。A軸のズレはY軸方向上の厚み違いとなって現れます。B軸は自在に360度回転するテーブルですので、キャリブレーショは不要です。

こちらの作業は1切削前に行うと良い切削結果を得ることができます。多くの場合、XZ軸のキャリブレーションを行います。

また、刃物原点はMira-6それぞれの機械で異なります。

※キャリブレーションはお客様独自の方法で行っていただくこともできます。

冒頭画像の現物確認用のGコードは導入時にCADデータとともにお渡ししています。お客様のお手元で、より確認のしやすいデータを製作していただき切削していただくことも可能です。

[加工条件]

・ワックスサイズ: 厚み10mm 幅25mm 長さ75mm

・切削時間: 約1時間

・確認のしやすさからFerrisワックスのグリーンを推奨しています。

・切削物の厚みは4mmで設計してあります。(Z軸補正参考のみ)