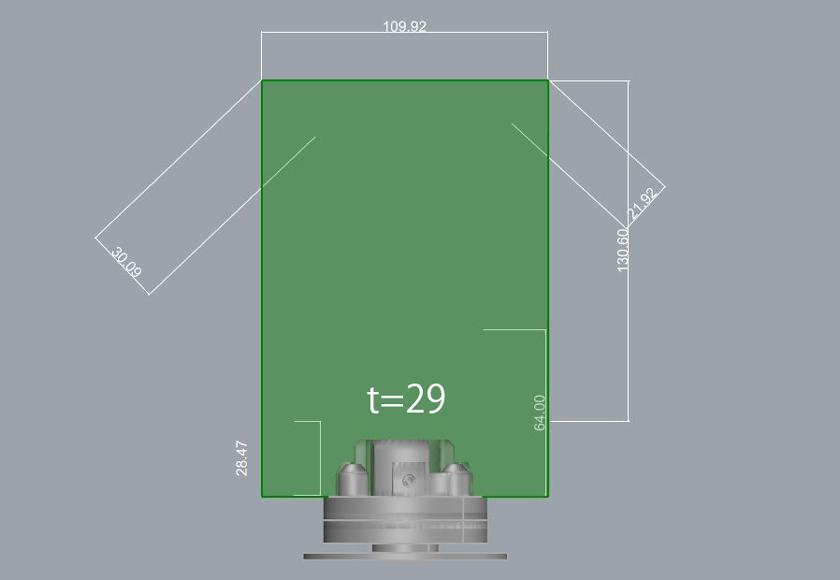

製品サイズ100mm×90mmを切削するため、かなり大きなワックス素材を用意しました。

厚みは29mmです。

このような大きなオブジェクトを切削する場合、事前に確認する点がいくつかありますので以下に記載します。

1.スピンドルの可動範囲がリミットを超えていないか確認します。

Mira-6ではX軸120mm、Y軸190mm、Z軸160mmの可動範囲がありますので、理論的にはこれ以下のサイズのオブジェクトは切削可能です。

ただ、刃物長、スピンドル回り、ホルダーなどの干渉物がありますので、深い凹状の切削は不可能です。標準刃物の有効刃長は26mmですので、この深さが限界です。

カスタム刃物を使用するよって、切削深さを大きく取ることは可能になります。

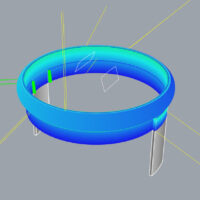

2.切りだすワックス母材がMira-6の切削スペースに収まり、B軸180度回転で装置と接触することがないか確認します。

ワックス母材はオブジェクトよりも大きくなりますので、注意が必要です。

3.ツールパス切り替え時のリトラクト数値によって、装置のリミットに達しないか確認します。

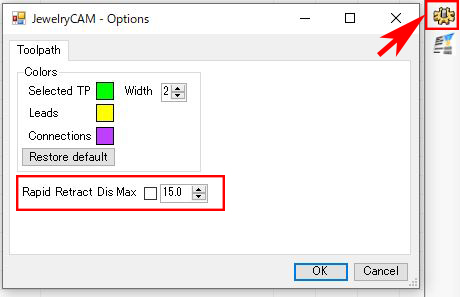

リトラクト数値は以下から変更可能です。あらかじめ設定したワックス母材寸法から刃物が遠ざかる数値です。

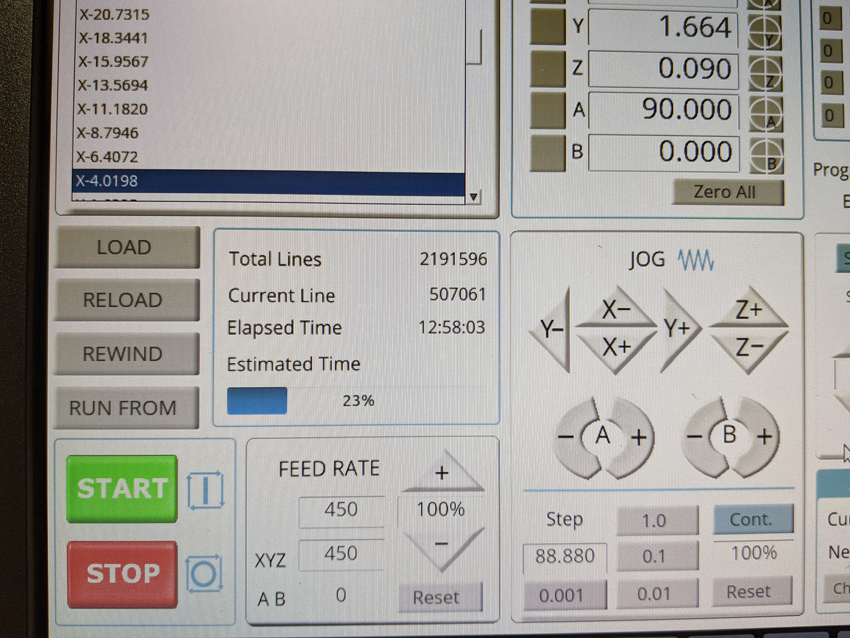

(追記)しかし、こちらのオブジェクトの切削中にZ軸が過度の逃げを設定(Gコード自動生成)されていたため、途中でリミットスイッチが入って停止してしまいました。

Gコードを確認したところ、Z軸の装置リミットポイントが92.000付近であるにもかかわらず、Z座標が97.000付近まで逃げる数値の行がたくさんありました。

そのため、Gコードをテキストエディタで開き、Z91…を超えるZ軸のGコードをすべて削除し、途中から運転開始をしています。

200万行を超えるGコードデータですが、「秀まる」を使用すると該当文字の検索ができるため非常に便利です。

途中ストップ、再運転はできれば避けたいものですが、今回は大きいオブジェクトですので行いました。

GコードはON,OFF以外の部分は単純座標のみが記されているテキストの羅列ですので、装置動作をご理解いただくと、Gコードの手作業改変も可能です。

(NSCNC JAPANではGコード改変のサポート、またはそれに伴うトラブルのサポートは行っておりません)

4.A軸傾斜時にワックスブロックにコレットなどが干渉しないか確認します。

大きなワックス母材を使用する場合には、必ず「A90位置からスタート」させます。A0からのスタートの場合、刃物がワックスブロックに衝突する可能性があります。