ランニングコストが低いMira-6のワックス切削では、アイデア次第でさらに素材コストを抑えることができます。

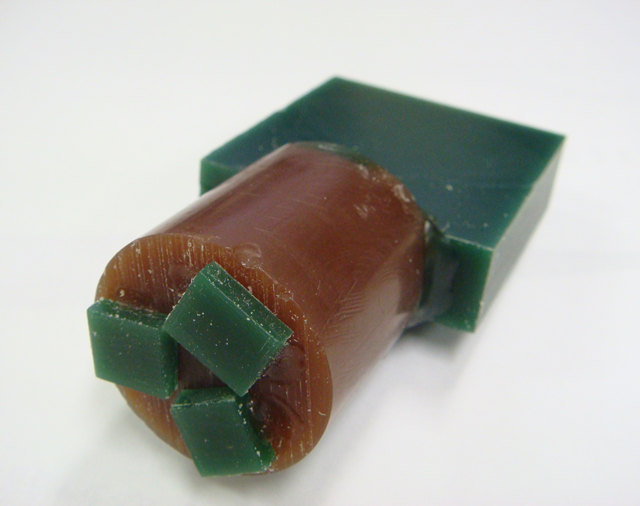

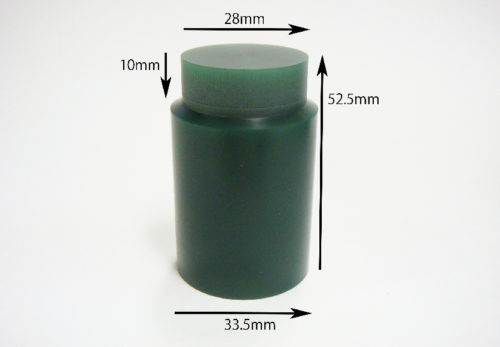

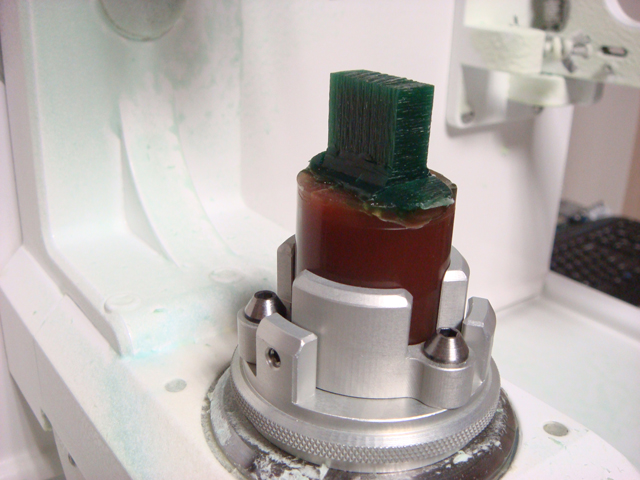

画像は33mmのロッド部分が接合の繰り返しによって短くなってしまったものに、”ゲタ”をはかせて長さ調整したものです。

ワックスホルダーにチャッキングして固定さえできれば、このような細工もワックスであれば半田ゴテ、ワックスペンを使用して自由自在です。

画像では33mmのロッドに15mm厚の50mm×50mmのワックス板を接合しています。

このような接合ワックスを使用して約40mmのオブジェクト、厚みが1.2mmほどの切削を行いましたが、表面に見られるビビリはほぼゼロでした。また、1.2mmの厚さでも大きな反り、曲がりが出ることはありませんでした。

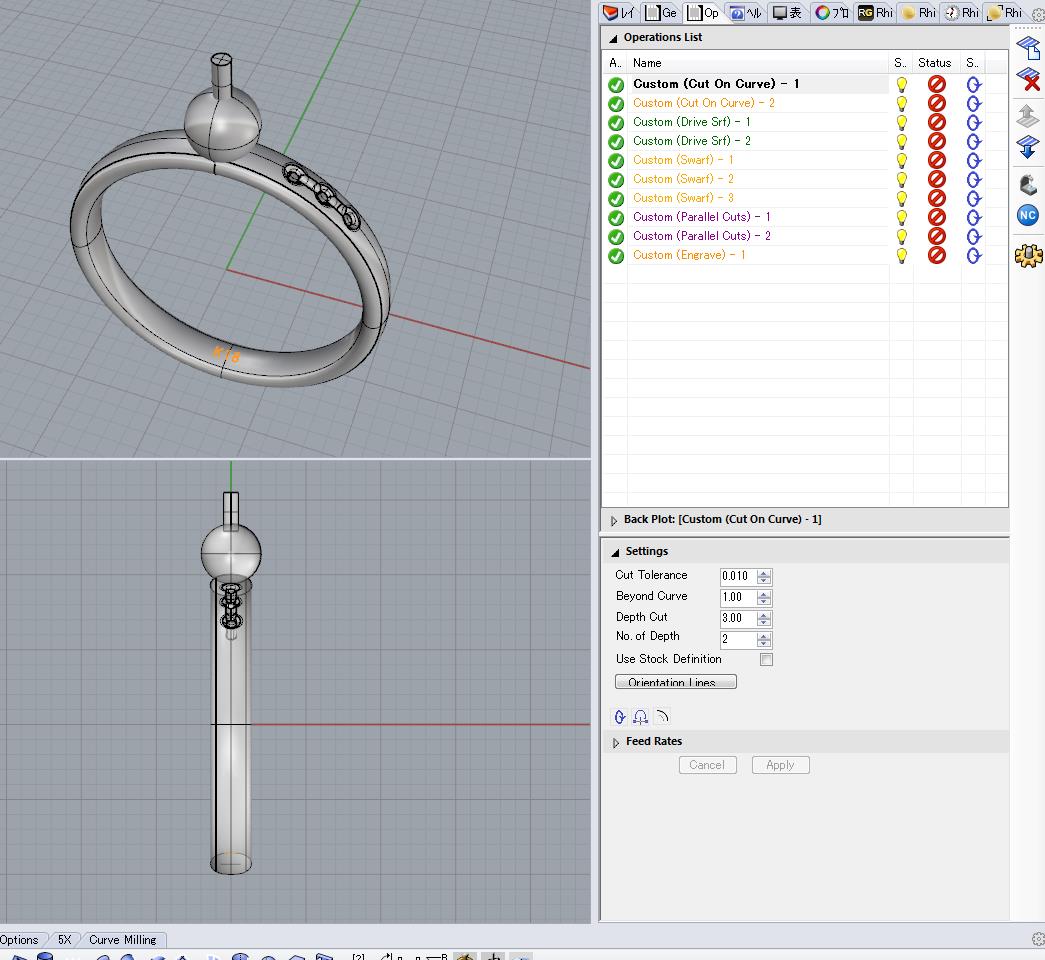

Mira-6では先端径0.1mmのエンドミルが一度に6mm以上の深さで入り込み、荒削りを行うことなく切削を行います。

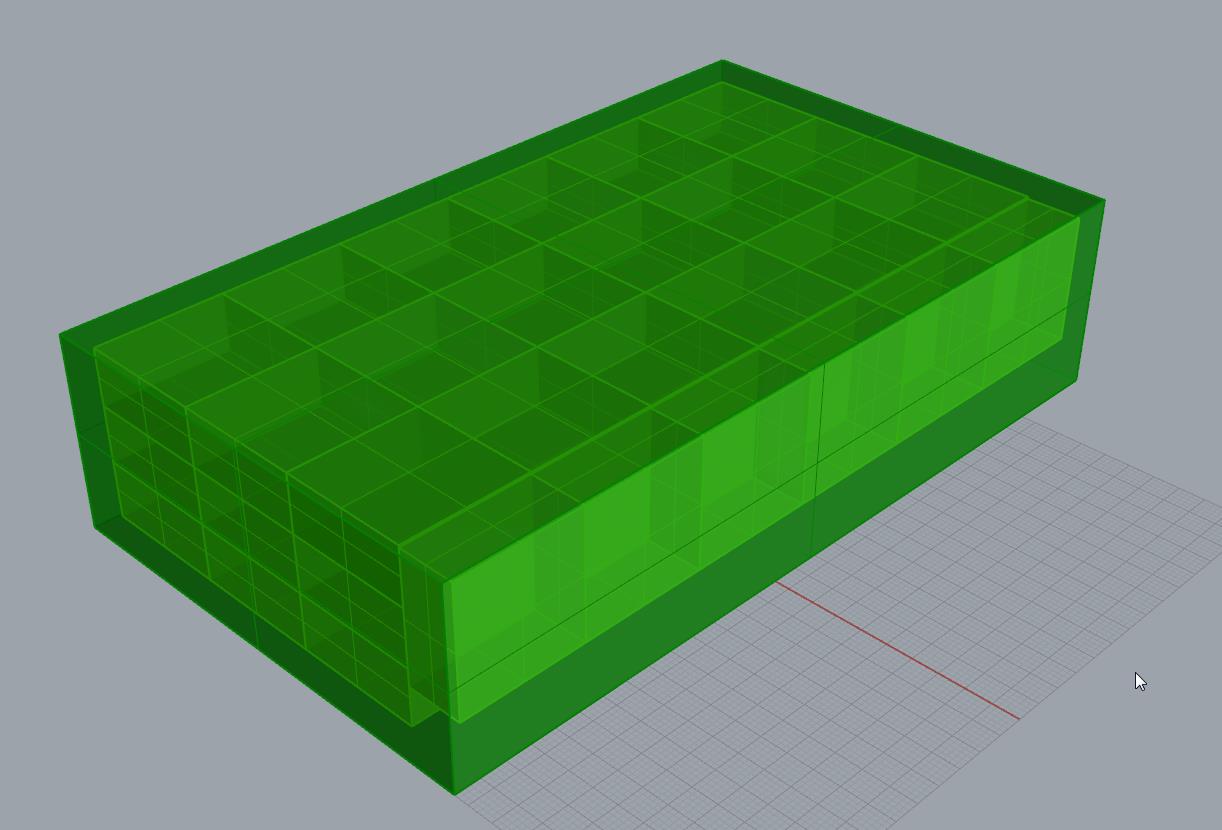

画像品はオブジェクトを両面から削りしたワックスのブランクです。ワックス板の中ほどまで刃物が一度に入り込んでいます。

ロッド部分、板材部分も再接合することによって再利用が可能ですので、素材の原価を下げることが可能です。ただし、一度溶解した部分はワックス内のバインダーに変化が生じている可能性がありますので、鋳造では不具合が出る可能性があります。

素材のビビりは、切り出すオブジェクト、素材の構成、厚み、ツールパス、その他の要因によって出現することがあります。