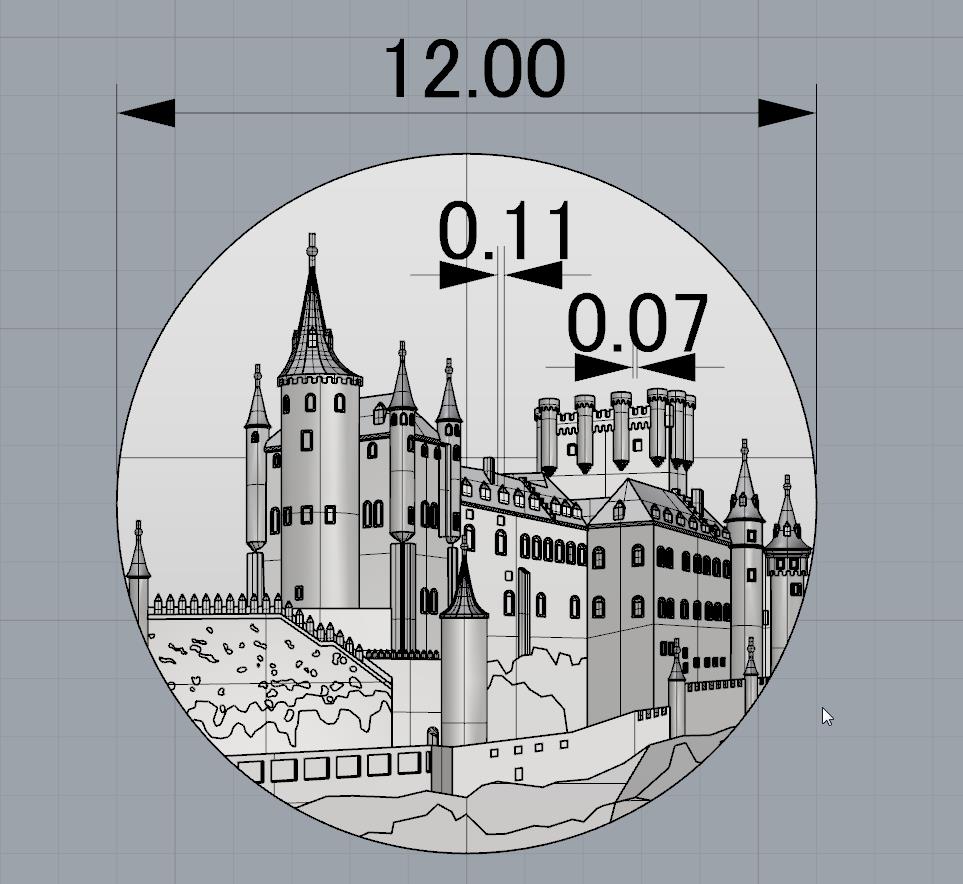

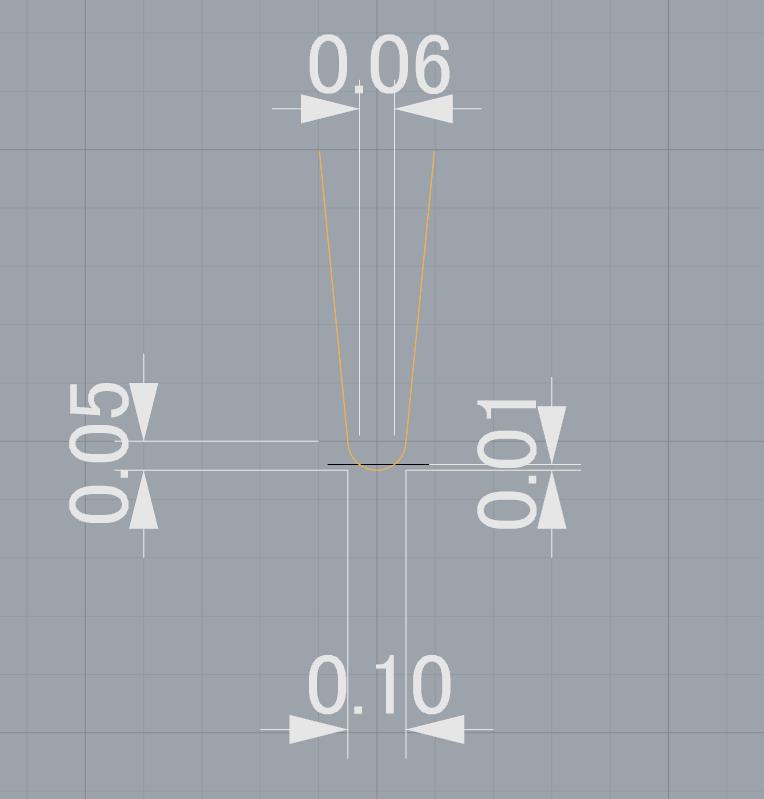

Mira-6では、先端径0.1mmのエンドミルを使用していますので、CADデータ等の凹部分最少サイズは0.1mmであればデータ通りに反映できることになります。以下の画像の通り、0.1mmの太さですと深さは、0.05mmになります。仮にCADデータ上で0.05mmを超える深さがあっても、エンドミルがそれ以上の深さを切削することはありません。CAM上では2次元寸法が優先となっています。つまり、エンドミルが深く入ることによる二次元設計寸法の破綻を防いでいることになります。

黄色線がエンドミルです。

では、仮にCADデータ上で0.1mm未満の幅が作られてしまった場合は切削品にどう反映されるかをご説明します。上記画像の黒線はエンドミル先端から0.01mmのラインです。この位置のエンドミル径は0.06mmです。エンドミル先端は0.1mm未満の部分が使用できないわけではありませんので、エンドミル形状に従って、CADデータの数値は切削品に再現されていきます。

つまり、CADで0.06mmの幅であった場合には、0.01mmの深さで再現されることになります。

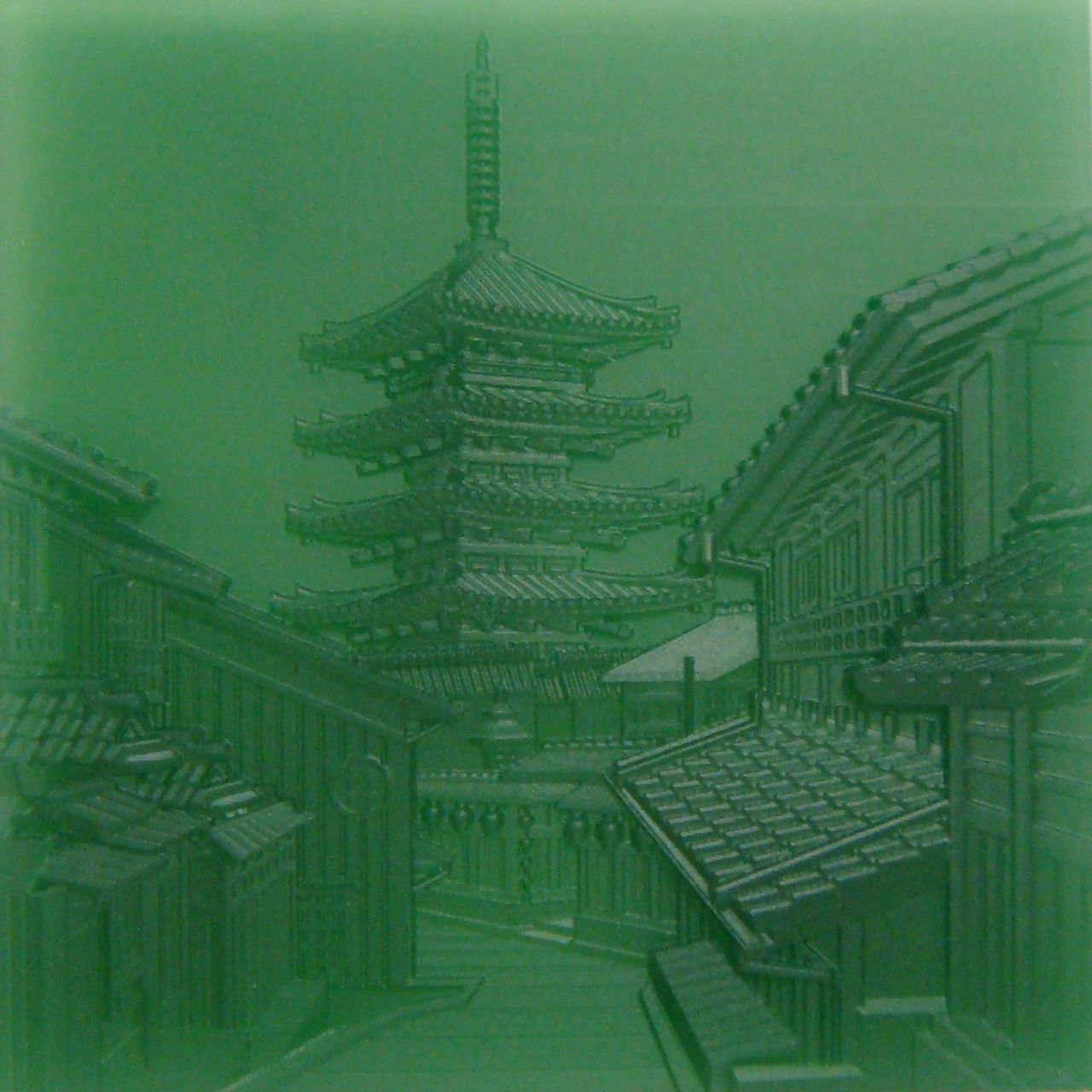

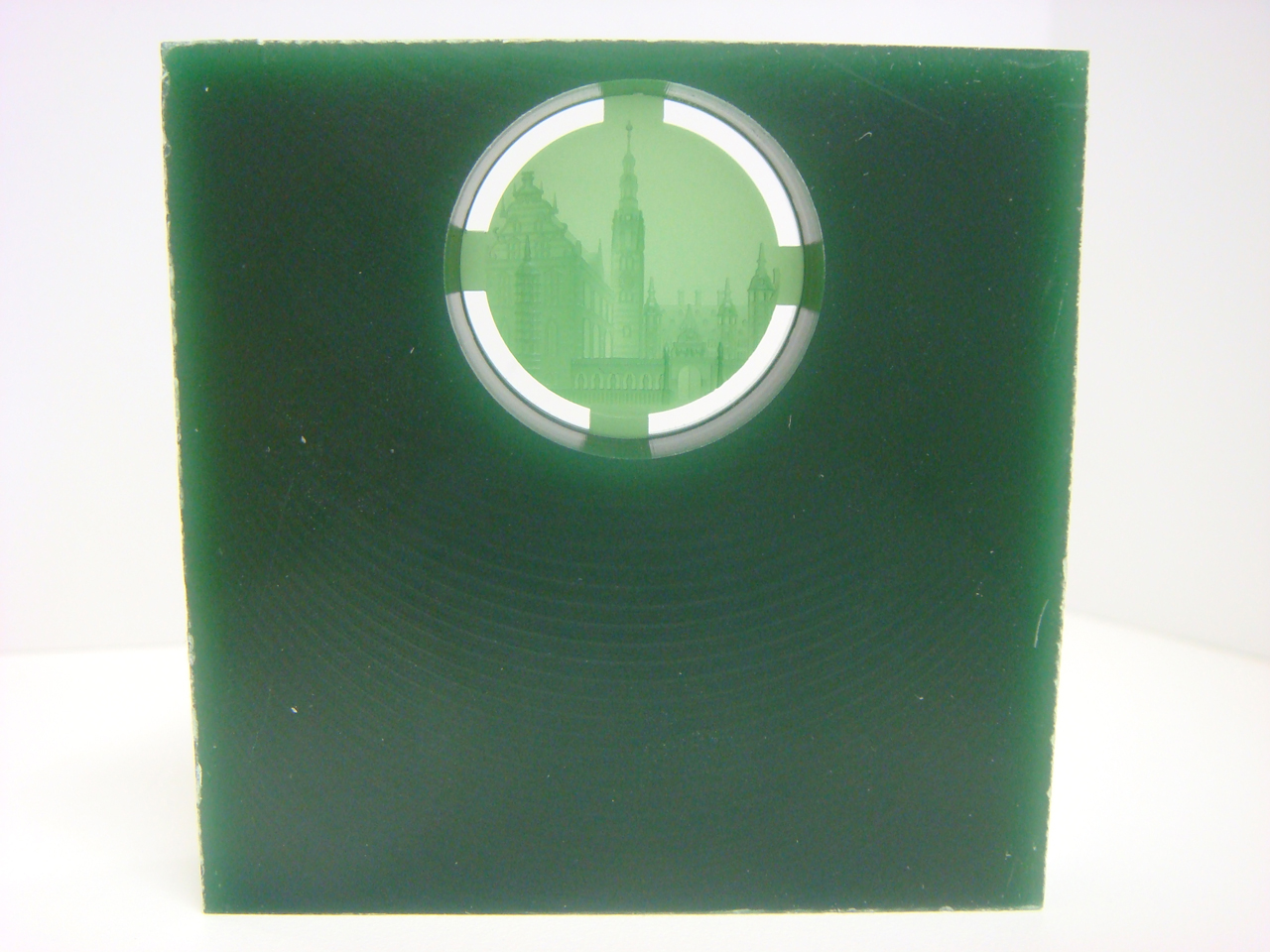

以下実際に切削をしたものです。こちらは本来20mmで製作するべきデータですが、12mmに縮小して製作しています。

0.1mmのCADデータサイズの部分はきちんと反映されていますが、0.07mmデータサイズの部分は深さが0.01mmありませんので、エンドミルはほんの少しだけ当たっているのみです。

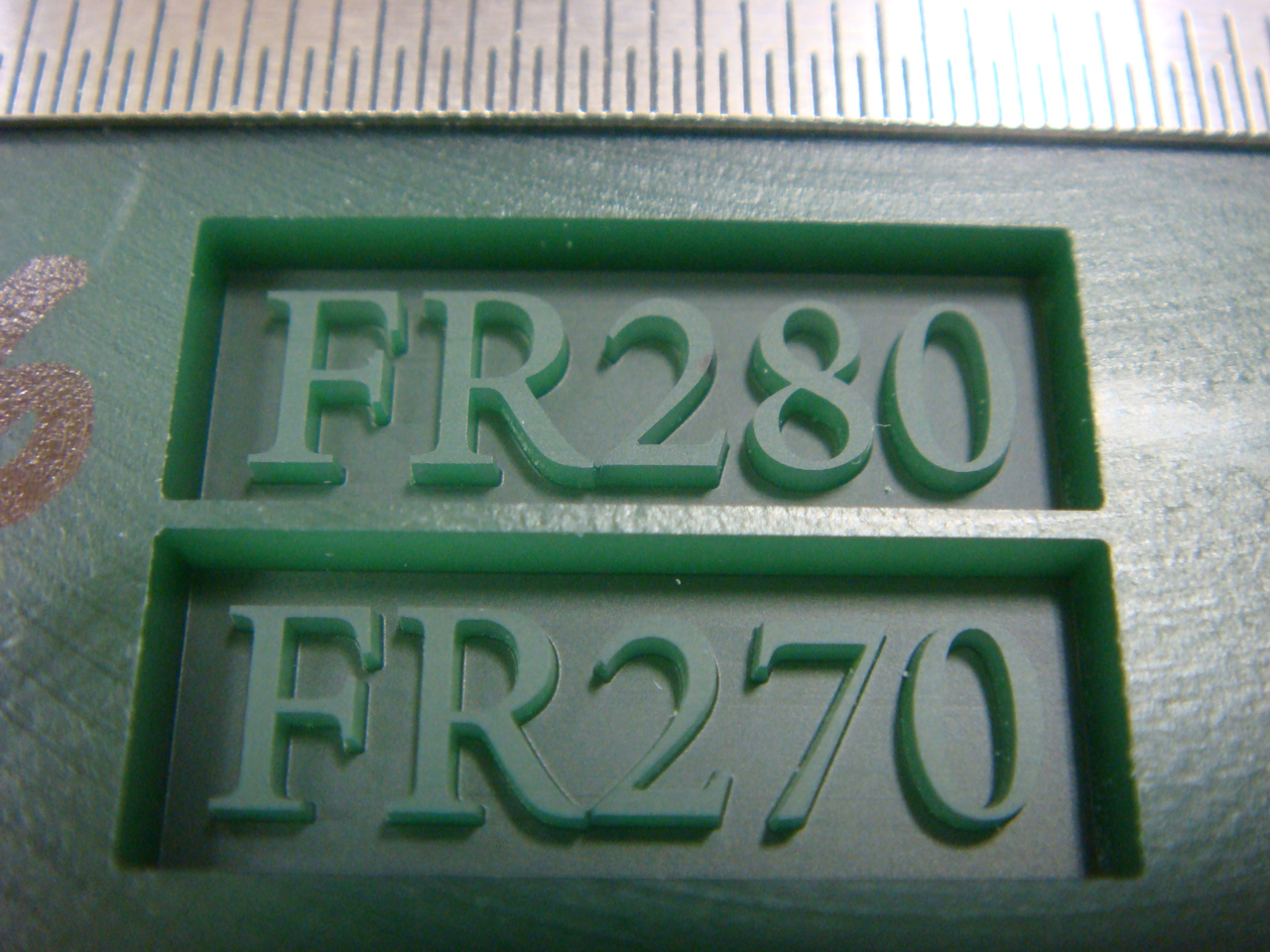

切削深さが小さいこととFRを大幅に上げていますので、こちらの切削時間は1時間15分ほどでした。(FR250PL100)

参考までに凸形状部分のデータは、ワックス素材が耐えられる厚み、幅があれば制限はありませんが、鋳造をすることを考えると0.1mmないし0.2mm程度CADデータサイズとしてあったほうがいいかと思います。